半導(dǎo)體工廠的物料料箱管理,聽起來簡單,實則藏著不少麻煩。以前,工廠里的料箱全靠人工管:管理員得拿著紙筆挨個記料箱里裝了什么、放在哪個貨架,盤點時要推著小車在倉庫里轉(zhuǎn)半天,漏記、記錯是常有的事;找料的時候更頭疼,明明記得在A貨架,跑過去卻發(fā)現(xiàn)是空的,耽誤生產(chǎn)進度;空料箱回收時,堆得亂七八糟,想統(tǒng)計數(shù)量還得一個個數(shù),累不說,還容易數(shù)錯。這些問題看似小,卻直接影響著生產(chǎn)效率,時間久了,還可能因為物料錯發(fā)、漏發(fā)導(dǎo)致生產(chǎn)線停工——這就是傳統(tǒng)料箱管理的痛點:太依賴人工,效率低、錯誤多。

隨著半導(dǎo)體生產(chǎn)節(jié)奏加快,工廠對料箱管理的“智能化”需求越來越迫切:能不能不用手動記?能不能快速知道料箱在哪?能不能自動核對物料信息?RFID技術(shù)的出現(xiàn),正好解決了這些問題。它的核心邏輯很簡單:給每個料箱貼一張電子標(biāo)簽(相當(dāng)于“電子身份證”),再配上能讀標(biāo)簽的讀寫器、傳遞信號的天線,以及方便移動操作的手持機,讓料箱管理全程“自動說話”。

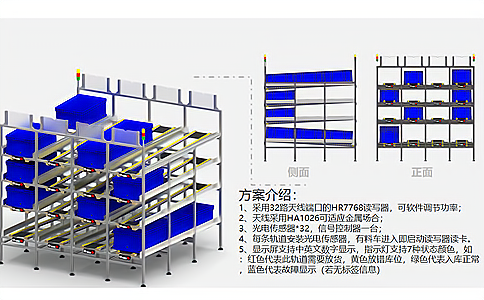

具體來說,這些設(shè)備是怎么配合的?讀寫器就像“信息接收器”,能快速讀取電子標(biāo)簽里的內(nèi)容;天線則是“信號放大器”,可以擴大讀寫器的識別范圍,哪怕料箱堆得比較密,也能一個個認(rèn)清楚;手持機就是“移動工作站”,管理員拿著它走到哪,就能讀到哪,不用再圍著固定設(shè)備轉(zhuǎn)。比如貨架上裝了超高頻讀寫器UR8283和天線UA1313,料箱一放上去,系統(tǒng)就知道“這個料箱里是XX物料,放在了3號貨架第2層”;管理員拿著手持機巡檢,掃一下就能知道料箱有沒有放錯地方,比翻記錄本快多了。

這套系統(tǒng)能覆蓋料箱管理的全場景:

入庫時,料箱剛到門口,超高頻讀寫器UR6258就自動讀出標(biāo)簽信息,系統(tǒng)立刻記錄“XX物料到庫”,不用再人工核對單據(jù);

存儲時,貨架上的天線HA1026實時監(jiān)控,一旦料箱被挪動,系統(tǒng)馬上更新位置,管理員在電腦上就能看到所有料箱的“實時動態(tài)”;

出庫時,拿著手持機MT7掃一下要發(fā)的料箱,屏幕上會直接顯示“是否匹配訂單需求”,對得上才能出庫,避免發(fā)錯;

空料箱回收時,管理員用手持機MT7掃一遍堆積的空箱,數(shù)量、編號自動統(tǒng)計到系統(tǒng)里,不用再蹲在地上一個個數(shù)。

智能化帶來的好處,工廠里的人感受最明顯。以前盤點一次倉庫,兩個管理員得忙一整天,還總擔(dān)心漏記;現(xiàn)在讀寫器和天線自動掃描,半小時就能出準(zhǔn)確結(jié)果,管理員只需要確認(rèn)一下就行。以前發(fā)料時,人工核對物料編號,偶爾看錯數(shù)字就會發(fā)錯,影響生產(chǎn)線;現(xiàn)在系統(tǒng)自動比對,錯了就會報警,幾乎不會出錯。對企業(yè)來說,效率提上去了,錯誤降下來了,不僅節(jié)省了人工成本,更避免了因管理失誤導(dǎo)致的生產(chǎn)延誤——這正是智能化管理對企業(yè)的核心價值。

說到底,RFID讀寫器、電子標(biāo)簽這些設(shè)備,不是什么復(fù)雜的“黑科技”,而是實實在在幫工廠解決管理難題的工具。它們讓半導(dǎo)體料箱管理從“靠人記、憑經(jīng)驗”變成“自動認(rèn)、實時管”,這既是效率的提升,更是管理模式的升級。對半導(dǎo)體企業(yè)來說,管好料箱看似是小事,卻是保障生產(chǎn)順暢的關(guān)鍵——而智能化,正是做好這件事的最佳選擇。